La prossima sfida, prossima ad essere vinta, sarà una macchina per trattare i farmaci scaduti, un rifiuto speciale infetto che attualmente nessuno gestisce. “Stiamo ultimando una macchina – spiega Andrea Bascucci, amministratore unico di Newxter srl, piccola media impresa innovativa di Rimini – che trasforma i farmaci in un prodotto utilizzabile come additivo in agricoltura”.

Nexter ha appena siglato l’accordo con il fondo di investimento cinese Chao Capital per la realizzazione ad Hangzhou, capoluogo della provincia di Zhejiang, di uno stabilimento per la produzione dei macchinari che sono il fiore all’occhiello dell’azienda riminese. Sono macchine che sterilizzano i rifiuti ospedalieri speciali attraverso il calore generato dalla frizione. In parole povere garze, siringhe e provette sono triturate da questa macchina, l’attrito rilascia calore fino a 150 gradi e i rifiuti diventano un materiale disidratato, senza odori e, soprattutto, senza più alcuna capacità di contagio.

Nexter si avvale di un brevetto, è l’unica azienda italiana che produce macchinari di questo tipo, nel mondo i competitor sono sei o sette. “L’azienda – spiega Bascucci - è nata nel 1996 dall’iniziativa di mio padre Pierluigi. Lasciata la Conad dove era stato un dirigente, qualcuno gli suggerì che un mercato nuovo in espansione sarebbe stato quello dei rifiuti speciali. Lui acquistò un brevetto a Torino e impiantò l’azienda”.

Subito però ci mise del suo. I macchinari all’inizio erano enormi, dovevano stare fuori dagli ospedali, Pierluigi ne ridusse le dimensioni in modo che potessero essere ospitati comodamente in una stanza.

“Pensavamo – prosegue Bascucci - che il nostro mercato naturale potesse essere l’Italia. Non è stato così. Abbiamo dovuto farei conti con la lobby degli inceneritori. Un muro impermeabile”.

Si spieghi meglio.

“Il rifiuto ospedaliero è infetto, se non viene sterilizzato entro cinque giorni deve essere smaltito in inceneritore. Sono rifiuti pericolosi il cui costo di smaltimento è di 1,7 euro al chilo. È un business che ha tutta una sua filiera, che comprende, per esempio, il trasporto che, vista l’esigenza di smaltire, viene effettuato di frequente. Con il nostro sistema, invece, il costo si riduce a 0,6 euro a chilo. Inoltre non c’è bisogno di trasporti frequenti. Il materiale, che esce sterile dalla macchina, può essere stoccato in container all’esterno dell’ospedale o anche in un’isola ecologica. Quindi sono sufficienti due o tre trasporti all’anno. Abbiamo calcolato che l’ospedale di Bergamo, sotto stress per l’emergenza Covid19, avrebbe un risparmio di 200 mila euro all’anno”.

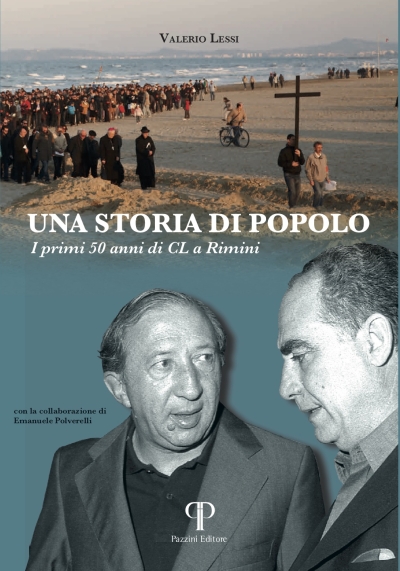

Valerio Lessi

E quindi dove vendete le vostre macchine?

“Quasi tutte all’estero, in ogni parte del mondo. Siamo un punto di riferimento mondiale. Non a caso Chao Capital ci ha cercato per l’accordo che abbiamo appena sottoscritto. Esistono altre macchine che utilizzano l’autoclave con vapore o il microonde, con la nostra tecnologica siamo gli unici. Abbiamo fatto una donazione all’ospedale di Mutoko, in Zimbawe, dove è coinvolta la diocesi di Rimini. Certamente quell’ospedale è più all’avanguardia, nello smaltimento dei rifiuti speciali, delle strutture italiane.”

In Italia proprio non ne avete venduta nessuna?

“Pochissime. Mio padre ha provato molte strade, grazie anche alle relazioni che aveva come dirigente Conad. Ma è stato ostacolato dalla filiera degli inceneritori che ha fatto scudo. Per dirla con uno slogan: dove il rifiuto è un problema, noi siamo la soluzione; dove è un business noi siamo un problema”.

L’emergenza da Coronavirus non ha attirato l’attenzione sulla vostra tecnologia?

“C’è stato di recente un intervento legislativo, un emendamento al famoso decreto rilancio. La norma dice che il rifiuto diventato sterile può essere gettato direttamente nel cassonetto. Questo è importante, perché il muro della filiera degli inceneritori faceva sì che nessun autotrasportatore accettasse di ritirare il rifiuto stoccato negli ospedali. È una norma pensata per il periodo di emergenza, vediamo se rimarrà anche dopo. Durante l’emergenza ci hanno chiamato l’Aeronautica militare e la Croce Rossa, a cui avevamo venduto due macchine nel 2014 e nel 2016. Con un tablet e con un collegamento Zoom, siamo riusciti a farle partire nonostante fossero rimaste imballate per anni. Da venticinque anni le vendiamo in ogni parte del mondo, basta che ci sia la corrente elettrica e uno scarico per l’acqua”.

Quante ne producete ogni anno?

“La nostra è una piccola azienda, con 25 dipendenti. Se lavorassimo a pieno regime, sotto stress, ne produrremmo 180 all’anno. Di fatto ne produciamo circa ottanta. Il costo? Intorno ai centomila euro, dipende dal modello e dalla taglia”.